Casques

balistiques

Nous utilisons de l’aramide Kevlar® pour nos casques

Le Kevlar® est une fibre aramide spécifique, particulièrement connue pour sa résistance extrême et sa résistance à la chaleur, ce qui le rend très adapté aux équipements balistiques.

Les tests d’impact montrent que les casques fabriqués avec de la fibre Kevlar® ont une intégrité structurelle supérieure, ce qui améliore la capacité de survie en cas d’impacts balistiques.

Fabrication de nos casques balistiques

-

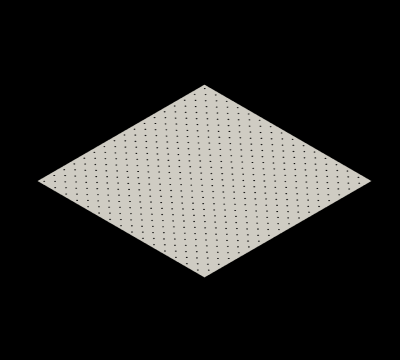

01Transformation de fibres Kevlar non traitées en tissu balistiqueLa première étape consiste à transformer les fibres de Kevlar non traitées en une feuille de tissu balistique. Cela est réalisé en suivant une technique de tissage spécifique où les fils de Kevlar forment une structure dense.

01Transformation de fibres Kevlar non traitées en tissu balistiqueLa première étape consiste à transformer les fibres de Kevlar non traitées en une feuille de tissu balistique. Cela est réalisé en suivant une technique de tissage spécifique où les fils de Kevlar forment une structure dense. -

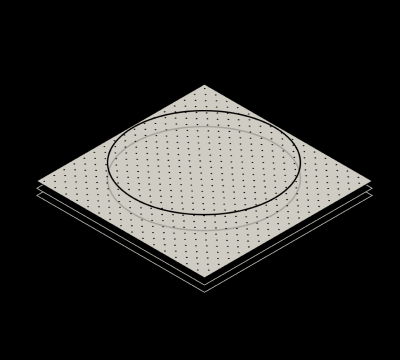

02Le tissu est découpé selon des formes spécifiquesEnsuite, le tissu est découpé dans les formes spécifiques requises pour les casques et superposé pour créer la structure de ces derniers. Les couches doivent être disposées dans un ordre et une rotation précis, et le nombre exact de couches varie en fonction du niveau de protection souhaité pour chaque type de casque.

02Le tissu est découpé selon des formes spécifiquesEnsuite, le tissu est découpé dans les formes spécifiques requises pour les casques et superposé pour créer la structure de ces derniers. Les couches doivent être disposées dans un ordre et une rotation précis, et le nombre exact de couches varie en fonction du niveau de protection souhaité pour chaque type de casque. -

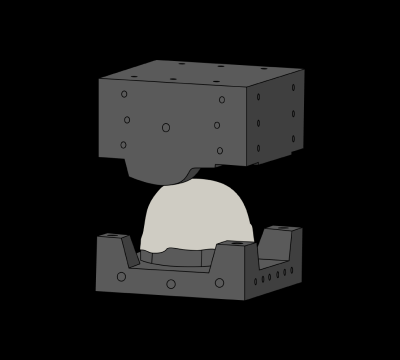

03Moulage sous pressionLes feuilles de tissu superposées sont ensuite placées dans un moule à casque. Dans le moule, une chaleur et une pression constantes sont appliquées durant un temps déterminé grâce à une presse hydraulique, façonnant ainsi le matériau en forme de casque et créant une structure solide et rigide.

03Moulage sous pressionLes feuilles de tissu superposées sont ensuite placées dans un moule à casque. Dans le moule, une chaleur et une pression constantes sont appliquées durant un temps déterminé grâce à une presse hydraulique, façonnant ainsi le matériau en forme de casque et créant une structure solide et rigide. -

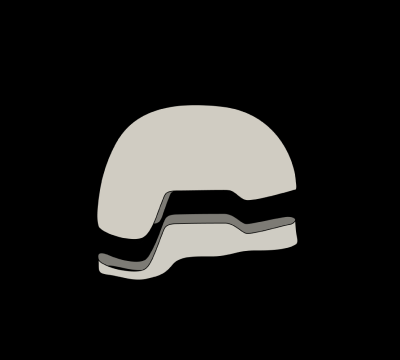

04Processus de retailleEnfin, tout excédent de matière est soigneusement retiré. Cette opération garantit que le casque obtienne la forme et les dimensions prévues. Après la retaille, les bords sont adoucis pour éliminer les arêtes vives et éviter tout inconfort.

04Processus de retailleEnfin, tout excédent de matière est soigneusement retiré. Cette opération garantit que le casque obtienne la forme et les dimensions prévues. Après la retaille, les bords sont adoucis pour éliminer les arêtes vives et éviter tout inconfort. -

05Coloration des casquesLes casques sont ensuite décapés au jet de sable et lissés pour obtenir leur forme finale. Puis, les casques sont placés dans une chaîne de peinture où ils sont vaporisés en noir, OD Green, Multicam, Multicam Black ou Coyote Brown, qui sont les couleurs disponibles pour nos casques.

05Coloration des casquesLes casques sont ensuite décapés au jet de sable et lissés pour obtenir leur forme finale. Puis, les casques sont placés dans une chaîne de peinture où ils sont vaporisés en noir, OD Green, Multicam, Multicam Black ou Coyote Brown, qui sont les couleurs disponibles pour nos casques. -

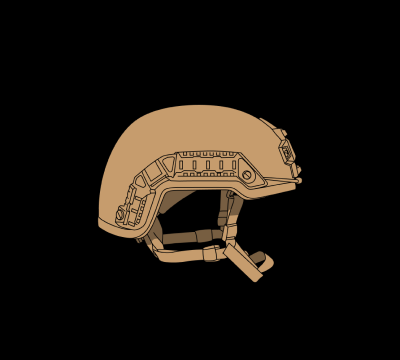

06Ajout d’éléments complémentairesDes éléments tels que des rails, un rembourrage en memory foam, le système de boucle BOA Fit, un shroud et d’autres accessoires sont ajoutés avant d’être emballés et préparés pour la distribution.

06Ajout d’éléments complémentairesDes éléments tels que des rails, un rembourrage en memory foam, le système de boucle BOA Fit, un shroud et d’autres accessoires sont ajoutés avant d’être emballés et préparés pour la distribution. -

07Contrôle qualitéMême les plus petites imperfections dans les matériaux ou le processus de fabrication peuvent compromettre la qualité - et donc l’intégrité - du casque. C’est pourquoi il est d’une importance capitale que chaque étape de la production bénéficie de son propre ensemble unique de contrôles. Chaque casque subit un contrôle qualité final par notre équipe avant de quitter notre usine au Danemark.

07Contrôle qualitéMême les plus petites imperfections dans les matériaux ou le processus de fabrication peuvent compromettre la qualité - et donc l’intégrité - du casque. C’est pourquoi il est d’une importance capitale que chaque étape de la production bénéficie de son propre ensemble unique de contrôles. Chaque casque subit un contrôle qualité final par notre équipe avant de quitter notre usine au Danemark.

Nos couleurs de casques

La couleur que vous choisissez pour votre casque est importante car elle peut influencer la visibilité et la dissimulation dans différents environnements à travers le monde.

Black, OD Green, Multicam, Multicam Black ou Coyote Brown

Si nécessaire, vous pouvez également vous procurer un couvre-casque en textile pour vous assurer que le casque se fond dans l’environnement, renforçant ainsi votre capacité à rester indétectable et en sécurité dans des situations tactiques.

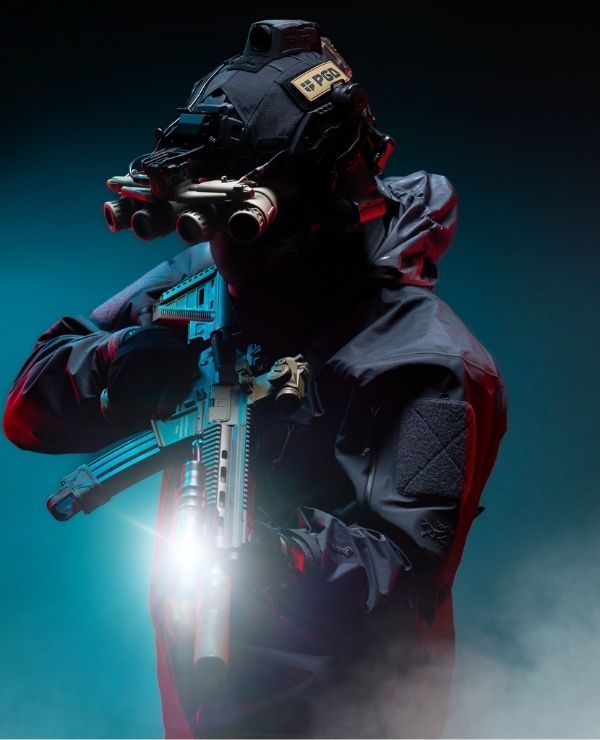

Nos casques balistiques offrent une protection supérieure aux exigences de la norme NIJ 0106.01

Nos casques pare-balles sont conçus pour répondre à tous vos besoins.

Ils offrent une meilleure protection que la norme NIJ 0106.01, car ils sont testés contre le .44 Magnum, le .357 SIG et le 9 mm FMJ, avec une déformation de la face arrière (BFD) extrêmement faible.

De plus, ils procurent une protection contre les fragments à 660 m/s selon la norme STANAG 2920.

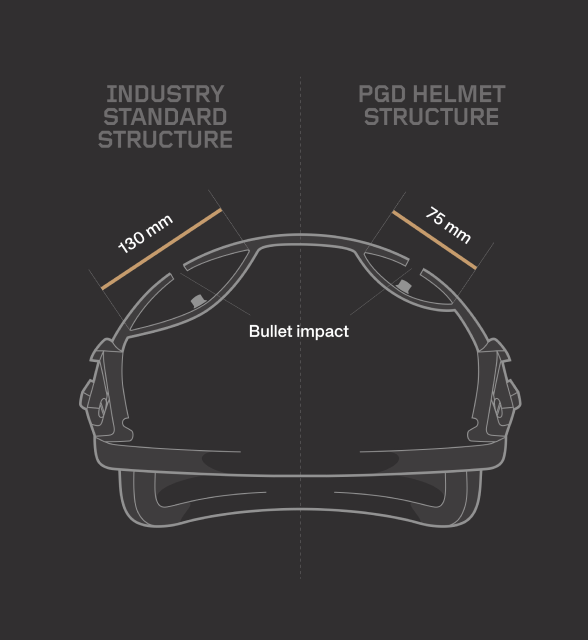

La capacité de nos casques à maintenir une intégrité structurelle exceptionnelle signifie qu’ils ne se délaminent pas lorsqu’ils sont exposés à des impacts de balles ou de fragmentation. Cela contribue également à leur durabilité, garantissant leur bon fonctionnement lors de divers tests de compression. Par conséquent, nos casques bénéficient d’une longue durée de vie, c’est pourquoi nous proposons en toute confiance une garantie de 10 ans.

Lisez notre article sur la norme NIJ 0106.01 sur les casques balistiques pour plus d’informations.

-

Première Guerre mondialePendant la Première Guerre mondiale, les soldats ont été initialement équipés de casques simples en acier, tels que le casque britannique Brodie. Celui-ci était conçu pour protéger les soldats des éclats d’obus, des débris et d’autres dangers de fragmentation sur le champ de bataille. Le casque britannique Brodie offrait une protection supérieure aux casquettes en tissu, mais il présentait des limitations face aux impacts directs de balles. La construction en acier rendait les casques lourds, mais ces premiers équipements marquèrent une avance notable dans la protection sur le champ de bataille, posant les bases des progrès futurs en matière de technologie des casques.

-

Seconde Guerre mondialePendant la Seconde Guerre mondiale, le poids, le confort et le niveau de protection ont guidé la refonte du casque à fragmentation pour donner naissance au célèbre casque M1. Le casque était doté d’une coque extérieure en métal et d’une coque intérieure moulée pour fixer la suspension réglable en sangles de coton et cuir. La coque extérieure pouvait être séparée de la doublure et utilisée comme seau, bol ou même comme marmite. À la fin de 1942, le couvre-casque à motifs de camouflage a vu le jour.

-

1960sAu début des années 1960, l’armée américaine a souhaité remplacer ce casque en deux parties par un modèle à paroi simple, plus léger et offrant une meilleure protection. Avec l’invention du Kevlar en 1965, il est devenu évident que ce polymère ultra-résistant pourrait être exploité. En 1972, le Kevlar était disponible dans le commerce, et des casques comme le PASGT de 1983 offraient alors une protection balistique tout en étant plus légers et beaucoup plus confortables que ceux en acier.

-

Époque moderneAu fil des ans, des matériaux tels que le Twaron, le Dyneema et le Spectra ont permis d’améliorer encore la protection, la durabilité et la légèreté. Les casques balistiques modernes, comme notre casque PGD-ARCH GEN3, sont maintenant très avancés et offrent des fonctionnalités modulaires, une ergonomie améliorée et une compatibilité avec les systèmes de communication et autres équipements.